山と道オリジナル生地

ブラックウープの誕生

世界最高レベルの強度

山と道はバックパック用の生地に新たにBLACK UHPE Fine Grid(以下ブラックウープ)」を開発し、5月11日から発売されるMINI*、MINI Custom Editition*、ONE、ONE Custom Edititionに採用します。

バックパック生地には軽量性と耐久性が求められますが、これまで使用していた超軽量生地は決して強度・耐久性が高いとはいえず、X-Pacやコーデュラナイロンのような厚手の生地と比べて使用には注意が必要な場面もありました。

山と道が開発に5年を費やしたブラックウープは軽量でありながら世界最高レベルの強度と耐久性を持ち、タフな山行でも長く安心してお使いいただけます。

*MINIのみ取扱店舗様では5月11日発売になりますが、山と道オンラインショップでは5月19日からの抽選販売となります。

ブラックウープとは

ブラックウープは、強靭な200デニールのハイテナシティー(高密度)ナイロンに、リップストップ(裂け止め)としてスペクトラなどの商品名でも呼ばれる超軽量かつ極めて強度の高い200デニールの超高分子量ポリエチレン素材ウープファイバー*を2mm間隔で織り込んだ、山と道が使用するバックパック用生地の中でも特に軽量ながら最も引裂強度と引張強度に優れた素材です。

軽さを重視し、生地表面のC6撥水処理のみで裏面への防水コーティングを施していないため、パックライナーや防水スタッフサックを併用するなど浸水に備えたパッキングをする必要がありますが、そのぶん加水分解をせず、経年劣化に非常に強くなりました。

バックパック生地の裏面に施されるコーティングは、防水機能よりも裁断時の糸のほつれを防止することも大きな目的で、ブラックウープはコーティング無しでも糸がほつれないよう、レーザー裁断機で生地を焼き切ることで生地端を焼き固め糸がほつれなくしています。

BLACK UHPE Fine Grid

素材:200デニールウープファイバー、200デニールハイテナシティーナイロン

コーティング:C6撥水加工

生地重量:128g/㎡

MINI

ONE

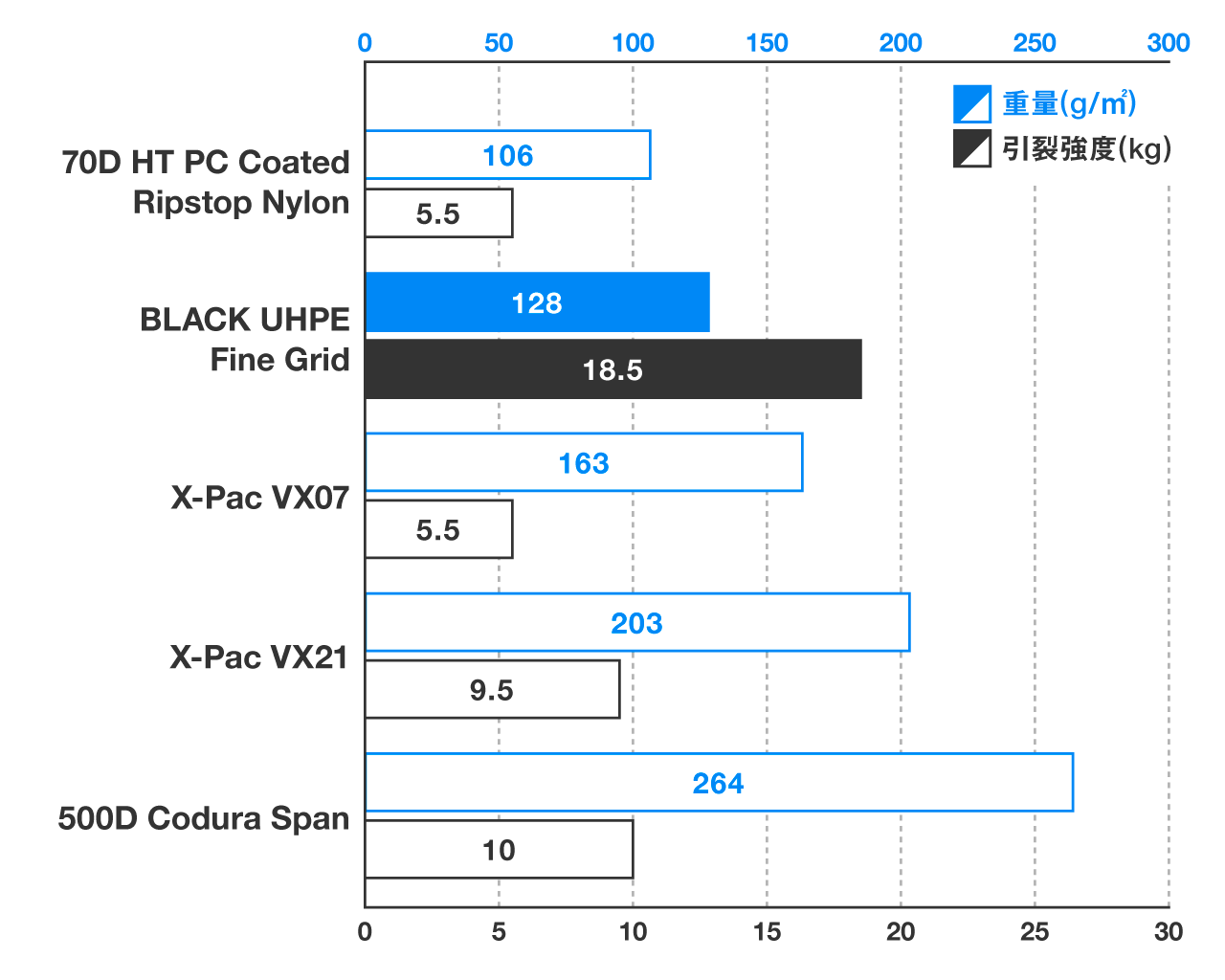

バックパック用生地とのスペック比較

下図中、青色の数値が大きいほど生地が重くなり、黒色の数値が高いほど強度が高いことを示します。ブラックウープが軽量でありながら並外れた強度を持つことがわかります。

引裂き強度=生地に切り込みを入れて引き裂いた際に破断するまでの力を測定

引裂強度は、たてよこの平均値を記載

制作ノート

ブラックウープが生まれるまで

はじめに

この生地の開発は「軽くてかつ強靭な生地とはなんだろうか?」という問と、「今まだ形になっていない新しい生地を山と道で作れないだろうか?」という思いからスタートした。

ブラックウープの開発には5年以上の時間がかかったが、ウープファイバーに使用しているスペクトラ糸を作っているアメリカのハネウェル社との出会いまで遡ると6〜7年以上の時間がかかっている。さらに、生地の生産をお願いしたのは台湾のメーカーで、生地の開発とはこれほどの時間がかかることで、大変なことだと身を持って知った。

山と道はこの5年間、ブラックウープだけでなく、100%メリノウール、70D HT PCコーテッド・リップストップナイロンなど独自に生地の開発を行ってきた。どの生地も開発までに時間がかかり、それのみならず、完成後に起こる問題や、量産クオリティの問題など、独自開発の難しさとそのリスクの大きさを十分過ぎるほど理解することができた。この開発に携わってくれた企業の方々にはとても感謝している。

軽くて強い織り構造を探る

ブラックウープの開発は、まず構造的に一番強い織り構造の検討からはじまった。生地サンプルを多数入手して、どの生地がいちばん強く、耐久性があり、そして軽くできるのかを調べた。

様々なテストを経てその当時の自分たちの結論として、シンプルな平織りで、リップストップをできるかぎり細かく作ることが強い生地になると考えた。そして生地の糸の太さであるデニール(D)数をどうするかという課題にたどり着く。50Dなのか、70Dなのか、100Dなのか、200Dなのか?

生地のデニール数と重量、さらに強度の関連性に着目すると、デニール数を下げることによって生地は一定程度軽くなるものの、劇的な軽量化までは実現できないことがわかった。一方、デニール数を下げた生地は、顕著に強度が低下してしまった。試作とテストを繰り返した結果、軽さと強度のバランスが抜群に良いのは200Dであることが明らかになった。

植物由来のバイオポリカーボネートへの挑戦

また、当初は生地裏面の防水コーティングに加水分解しないポリカーボネートを使うことを考えていた。このコーティングに一般的に使用されているポリウレタン(PU)は10年も持たずに加水分解してしまうことが多く、このPUコーティングの寿命がバックパックの実質的な寿命になってしまっているからだ。

調べていくなかで、植物由来のバイオポリカーボネートを使えないかと考えた。だがウープは熱に弱く、通常通りに高温でコーティングをすると融解してしまう。低温ではクオリティの高いコーティングを施すことが難しく開発課題となった。

コーティング剤開発メーカーの担当者と共に台湾の生地メーカーとも直接会ってコーティングをどう行うか、課題解決のための打ち合わせも何度も行った。この挑戦にも2年ほど時間がかかり、最終的に生地メーカーでは、2mm幅という密度の高いウープのリップストップにはコーティングをうまくのせることが出来ないという結論に達した(2mmではなく4mm以上の幅であれば、ナイロンの面積が大きくコーティングが乗るらしい)。長い時間がかかってきたからこそ、この結論にはひどく落ち込んだ。そこでノンコーティングの良し悪しを考えることになった。

ノンコーティングの問題の解決

この問題が起きるまで、バックパック生地のコーティングは防水性を目的に行っているものと理解していたが、実際に雨に濡れるとコーティングをしてあっても生地自体が保水して、時間の経過とともに生地全体が濡れて、中の荷物が濡れてしまった経験をしている人は多いに違いない。結局、雨に降られたら荷物が濡れてしまうのであれば、防水性を目的としてもあまり意味のあることだとは思えなかった。そしてコーティングは思っていたよりも重く、無くすだけで生地重量を軽くできることも魅力だった。ならばノンコーティングでも問題が無いのではないかと考えたが、実はコーティングには防水性よりも重要な役割があることに気づいた。

コーティングをしないと生地を裁断したときに、生地の端から糸がほつれてくる。そのままほつれた生地でバックパックを作ると、縫製箇所から生地の端がほつれて、バックパックが分解してしまうのだ。山と道はこの問題を解決するのにレーザー裁断機を採用した。ブラックウープをレーザーで裁断し、生地の端を焼き切って溶かし固めることで、ほつれないようにした。

オリジナルの撥水・撥油加工の開発

メリット・デメリットを総合し、裏面への防水コーティングは諦めたが、撥水・撥油加工は汚れにくさにも繋がるし、ちょっとした濡れにくさはアウトドアではとても重要なポイントなので、ここは粘った。撥水・撥油加工も当初はまったく上手くいかなかった。コーティングと同じく、この加工も一般的には高温での処理が必要となるためだ。

そこで撥水剤のリーダーカンパニーを調べると、そのひとつがエアコンで有名な「ダイキン」だとわかった。コンタクトしてみると、良い担当者にめぐりあい、ブラックウープのために低温でも乗る撥水・撥油剤のレシピ開発をお願いすることができた。そこから実際に量産生地用の加工を工場で施すまでにも様々な課題が発生したものの1つ1つ克服し、1年以上をかけてようやくオリジナルの撥水・撥油加工が完成した。

開発から量産まで多くの時間を費やし、ようやく山と道オリジナルのブラックウープが産まれたのだ。